OLINK TECHNOLOGY NEWS---- VAD ÄR EN KABELKABEL?

Kablage är sammansättningar med flera terminerade ledningar som är klippta eller sammanbundna.Dessa sammansättningar underlättar installationen under fordonstillverkningen.De är också utformade för att använda mindre utrymme inuti bilen, för att ge extra skydd till vajern och för att tillhandahålla säkra fästpunkter, vilket hjälper till att möta utmaningarna med vibrationer, friktion och andra faror.

HUR MÅNGA SELAR PER FORDON?

Bilar och lastbilar har separata selar för många system ombord, inklusive: batteri och strömförsörjning, tändningssatser, rattstång, farthållare, låsningsfria bromsar, blinkers (instrumentbräda) kluster, interiörbelysning, interiörsäkerhet och säkerhet, front- ändljus, bakljus, dörrar (lås och fönsterreglage), släpvagnskopplingar och på senare tid, system för bakre kamera, mobil- och bluetooth-anslutningar och GPS- eller satellitnavigeringssystem.En uppskattning, som tillskrivs ledningstestföretaget Cirris Systems i Assembly magazine, är att det genomsnittliga antalet kablar per fordon är 20.

MÄNGD AV KABEL OCH UPPSÄGNINGAR

En kompakt eller "C-klass" bil har 1,2 km tråd i sig, och mer än 90 % av detta är 0,5 mm i diameter eller större, enligt en presentation vid CRU:s 2012 Wire and Cable Conference av Francois Schoeffler från Acome.Den kompakta klassen har den största kvantiteten av något segment.Under 2013 tillverkade biltillverkarna 26 miljoner kompakta bilar – 30 % av årets bil- och lätta lastbilsproduktion.Det betyder att mer än 30 miljoner km isolerad tråd användes bara för kompakta bilar förra året.

Den tyska biltillverkaren BMW säger att kraftsystemen i dess största modeller kan ha upp till 3 km kabel- och kabelsystem som väger upp till 60 kg.I en presentation 2013 för Electrical Wire Processing Technology Expo, noterade Dr. Don Price, en tjänsteman vid Ford Motor Co. och US Council for Automotive Research, att det finns 1 000 "avskurna ledningar" (trådändar) per fordon i ledningarna selar.

KOMPLEXITET AV SELEN

Utöver det stora antalet avslutningar måste kabelkabeldesigners möta ett brett spektrum av krav på trådstorlek, miljöpålitlighet och enkel installation, samtidigt som den totala kabelkabelns storlek, vikt och kostnad minimeras.Generellt är selarna utformade för specifika modeller eller plattformar.Naturligtvis kan de flesta bilmodeller beställas med tillvalsfunktioner, eller en blandning av funktionsuppsättningar.Detta tillför ytterligare en komplexitetsnivå för monteringsfabriken – lagerhållning, hantering och installation av olika komplexa seleuppsättningar.Således är selar också utformade för att optimera enkel hantering under monteringsprocessen.

Ibland grupperas flera funktioner tillsammans, med seletillverkare som levererar en huvudkroppssele, eller andra komplexa enheter med många kablar tejpade eller lindade ihop.Exempel inkluderar dörrselar eller frontselar som används av vissa företag.

HÖGA TILLFÖRLITLIGHETSKRAV

En del av kablarna i fordon stöder kritiska säkerhetsfunktioner.Till exempel måste ledningar för styrning, bromsar och motorkontroller uppfylla stränga tillförlitlighetskrav, inklusive specifikationer för temperaturområden, vibrationer och korrosion.Dessa krav påverkar ledare, avslutningar och mantelmaterial.Bilar kan också ha så många 30 kontakter i systemen som styr krockkuddar, sätesposition och andra säkerhetsbegränsningar.

HUR GÖRS SELAR?

Tillverkning av sele inkluderar följande material och processer:

- skära av den isolerade tråden till specificerade längder

- ta bort isoleringen i ändarna

- montering av avslutningar, pluggar eller huvuden

- placera de avslutade kabellängderna på en bräda eller ram

- fästa klämmor, klämmor eller tejp för att binda ihop kabellängderna på lämpliga platser

- applicera rör, hylsor eller tejp för skydd, styrka och styvhet

- testning och certifiering

I den här listan har den tredje processen, montering av avslutningarna, många steg och variationer beroende på typ av ledare och typ av kontakt.Avslutningsbearbetning kan inkludera olika ytbehandlingar för ledarna, krympning, limning och försegling och fastsättning av olika stövlar, klämmor, behållare eller höljen.

MANUELL BEHANDLING ÄR ONUNDVIKLIG

Maskiner kan effektivt utföra några av de seleprocesser som anges ovan, såsom skärning, strippning och krympning.Annars är det mycket arbete involverat i att placera kablarna och fästa hårdvara.BMW ger följande observation i en beskrivning av kablarna i sina bilar: ”På grund av deras höga komplexitet tillverkas kablage endast i en automatiserad process i mycket små serier.Cirka 95 % av tillverkningen sker för hand på så kallade designboards.”

INTERNATIONELL HANDEL MED KABELSLÄTAR

Eftersom arbetskraft är en betydande del av deras produktionskostnader, har seletillverkarna byggt nya fabriker i länder med lägre arbetskraft.Selestillverkare bygger nya fabriker som en del av expansionsprogram eller som en del av program för att flytta produktionen till lågkostnadsmarknaderna.I vissa fall är behovet av nya fabriker förknippat med nya bilmodeller eller nya bilmonteringsfabriker.

MEXIKO LEDER INOM EXPORT AV SELAR

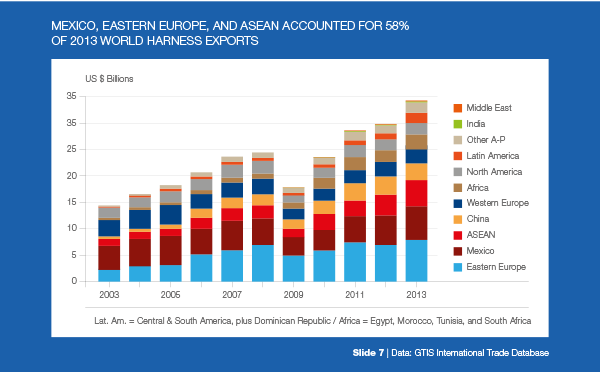

Enligt uppgifter om internationell handel exporterade 11 länder mer än 1 miljard USD av kablage till fordon under 2013. Mexikos export var den största, med 6,5 miljarder USD.Kina var tvåa, med 3,2 miljarder USD, följt av Rumänien, Vietnam, USA, Marocko, Filippinerna, Tyskland, Polen, Nicaragua och Tunisien.Dessa toppexportörer visar östra Europas, Nordafrikas och Sydostasiens roll i den globala seleproduktionen.Även om Tyskland inte är en lågkostnadsarbetsmarknad har flera av de stora seleföretagen huvudkontor, design- och testlabb och logistiska centra i Tyskland.(Bild 7)

TILLVÄXTMARKNADERNAS ROLL

Under 2003 exporterade världens sele till 14,5 miljarder USD, varav 5,4 USD exporterades från länder i kategorin avancerad marknad och 9,1 miljarder USD exporterades från tillväxtmarknaderna.År 2013 hade världens seleexport ökat med en CAGR på 9 % till 34,3 miljarder USD.Tillväxtmarknaderna stod för det mesta av denna tillväxt, och deras export steg med en CAGR på 11 % till 26,7 miljarder USD.Exporten från de avancerade marknaderna ökade med en CAGR på 4% till 7,6 miljarder USD.

TILLVÄXTEN I EXPORTEN AV SELAR

Utöver de 11 länderna med 2013 års export av bilselar som var större än 1 miljard USD, fanns det 26 länder som exporterade mellan 100 miljoner USD och 1 miljard USD, och ytterligare 20 länder med export mellan 10 miljoner USD och 100 miljoner USD.Således stod 57 länder för 2013 års seleexport på 34 miljarder USD.

MARKNADER MED NYA SELEFABRIKKER

Några av länderna med en export av sele mellan 10 miljoner USD och 100 miljoner USD är relativt nykomlingar i branschen – seleproduktionen har börjat under de senaste två eller tre åren och ökar kraftigt.Kambodja hade till exempel noll export fram till 2012, då Yazaki och Sumitomo Wiring Systems etablerade kabelnätsfabriker där.Yazakis fabrik öppnade sent på året.Kambodjas export var 17 miljoner USD 2012 och 74 miljoner USD 2013, vilket är en ökning med 334 % jämfört med föregående år.Ford Motors öppnade också en ny monteringsfabrik i Kambodja under 2013.

En annan nykomling är Paraguay.Fujikura öppnade en ledningsnätsfabrik där i oktober 2011 och utökade verksamheten med en andra fabrik i september 2013. Paraguay har också en relativt ny bilmonteringsfabrik – ett Dongfeng och Nissan joint venture som startade sin verksamhet 2011. Andra marknader som visar betydande ökningar i de senaste årens export av sele inkluderar Costa Rica, El Salvador, Egypten, Makedonien, Moldavien och Serbien.

EXPORTEN ÄR CIRKA 75 % AV TOTALMARKNADEN

Handelsdata är användbara för att visa vilken roll lågkostnadsarbetsmarknaderna spelar i världens kabelnätsindustri, men många biltillverkare använder kablar tillverkade i samma land.Till exempel visar handelsdata en stark export av sele från Kina, Indien, Indonesien, Mexiko, Marocko och andra länder som också har bil- och lastbilsmonteringsfabriker.CRU uppskattar att den totala förbrukningen av kabelnät 2013 var 43 miljarder USD, inklusive både inhemska och importerade kablar.

SLAGVÄRDE PER FORDON

Uppgifterna om internationell handel är tillgängliga i termer av värde (US$) och vikt (kg).Länder som Argentina, Kanada, Italien, Sverige och Storbritannien har monteringsfabriker för bilar eller lastbilar men inga selefabriker.I sådana länder kan uppgifterna om import av kabelnät delas med antalet tillverkade fordon för att härleda det genomsnittliga värdet och vikten av kablage per fordon.Resultaten visar ett intervall mellan olika länder, vilket återspeglar blandningen av olika fordonsstorlekar och prisklasser (funktioner) som tillverkas i varje land.

Under 2013, till exempel, varierade selevärdet per fordon från 300 USD för Argentina till mer än 700 USD för vissa marknader i Västeuropa.Skillnaden beror på mixen av tillverkade bilmodeller, där länder som Tyskland, Sverige och Storbritannien har en högre andel stora fordon och fordon i lyxklass.Det genomsnittliga selevärdet per fordon i Italien var 407 USD, och Italiens blandning av små, medelstora och stora fordon liknar blandningen för hela världen.

BILTILLVERKARENS KOSTNADER FÖR SELSKAP ÖKAR

Med tanke på blandningen av fordonstyper och den stora variationen i import av selar från olika länder, har CRU uppskattat det globala genomsnittliga selevärdet per fordon till cirka 500 USD 2013. Detta värde har ökat med en CAGR på 10 % från 200 USD 2003. noterat tidigare har ökningen av kopparpriserna bidragit lite till ökningen av ledningskostnaderna, men den främsta faktorn har varit det ökande antalet uppsägningar per fordon.

SLAGDATOR I TON

Med hjälp av handelsdata om seleimport i ton, har CRU uppskattat det genomsnittliga kilogram kablage per fordon för de bilar och lätta lastbilar som tillverkats över hela världen 2013 till 23 kg.Mängderna per land sträcker sig från under 10 kg per fordon på vissa framväxande marknader som har en hög andel basmodeller eller subkompakta modeller, till mer än 25 kg per fordon på vissa avancerade marknader med fler stora och lyxiga bilar.

GENOMSNITTLIG SELVEIKT PER FORDON

Genomsnittet var 13 kg per fordon i Argentina, 18 kg i Italien, 20 kg i Japan och mer än 25 kg i Storbritannien.Återigen, trots intervallet mellan fordonsklasser och länder, finns det en tydlig trend till högre kg per fordon i alla länder från 2003 till 2013. Världsgenomsnittet var 13,5 kg per fordon 2003, 16,6 kg 2008 och 23,4 kg 2013. selevikt per fordon inkluderar vikten av de isolerade ledningarna, avslutningar, klämmor, klämmor, buntband, skyddsslangar, hylsor och tejp.Ledarstorlekar kan variera från 0,5 mm2 till mer än 2,0 mm2, beroende på applikation.

VEM TILLVERKAR SELEN?

Huvuddelen av kablage till bilar tillverkas av oberoende bildelar och företag som specialiserar sig på kablage.Under tidigare decennier har några av de stora fordonsföretagen ägt dotterbolag för seletillverkning, men dessa har avyttrats, i de flesta fall till de stora selespecialisterna.I de flesta fall säljer seleföretagen till flera biltillverkare.Den högsta klassen av seletillverkare inkluderar följande företag (i alfabetisk ordning): Acome, Delphi, Draexlmaier, Fujikura, Furukawa Automotive Systems, Kromberg och Schubert, Lear, Leoni, Sumitomo Wiring Systems och Yazaki.

Dessa företag har alla selefabriker på flera platser.Yazaki, till exempel, hade 236 000 anställda på 237 anläggningar i 43 länder i juni 2014. Dessa toppföretag har också joint ventures och dotterbolag i många länder.Ibland har JV:erna eller dotterbolagen olika företagsnamn.En andra nivå av bilseletillverkare inkluderar Idaco, Lorom, Lumen, MSSL (ett joint venture mellan Samvardhana Motherson Group och Sumitomo Wiring Systems), Yura och många andra.

Posttid: 23 juni 2020